3.2.1. Schmierung des Motors

Die Schmierung aller bewegten Teile im Motor erfolgt durch das dem Kraftstoff

beigemischte Motorenöl. Das Verhältnis der Kraftstoff-Öl-Mischung ist 33 : 1, d.

h., auf 33 Liter Kraftstoff muss 1 Liter Motorenöl beigemischt werden.

Es ist strengstens zu beachten, dass für den „Trabant-Motor nur das

Hyzet-Zweitakt-Motorenöl verwendet wird. Der thermisch hoch beanspruchte

luftgekühlte Motor des „Trabant" benötigt das legierte Motorenöl.

Bei der Verwendung der sonst handelsüblichen Motorenöle können Motorschäden

entstehen. Jegliche Ansprüche auf Garantieleistungen, welche durch Verwendung

ungeeigneter Öle notwendig werden, müssen vom Herstellerwerk abgelehnt werden.

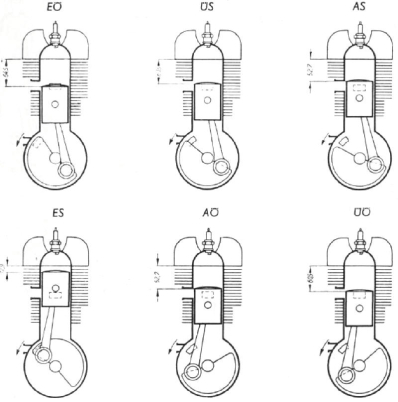

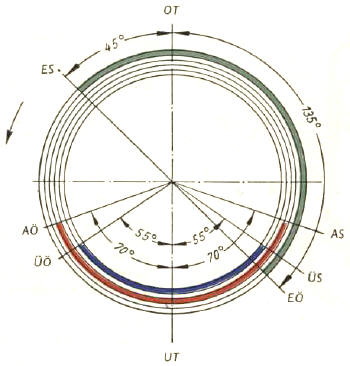

3.2.2. Steuerdiagramm - Steuerzeiten - Kolbenwege

Bild M 10a. Steuerdiagramm - Kolbenweg in mm

Bild M 10b

OT Oberer Totpunkt

UT = Unterer Totpunkt

EÖ = Einlass öffnet

ES = Einlass schließt

ÜÖ = Überström öffnet

US = Überström schließt

AÖ = Auslass öffnet

AS - Auslass schließt

Bei Typ P 60

AÖ = 72° 30' vor UT

AS = 72° 30' vor UT

3.3. Triebwerkblock, auf Hilfsrahmen montiert, aus- und einbauen

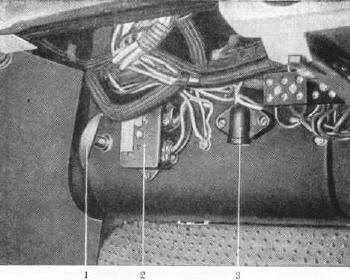

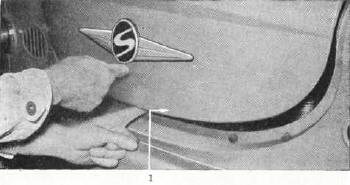

- Motorhaube durch Betätigen des Seilzuges (11/1) öffnen.

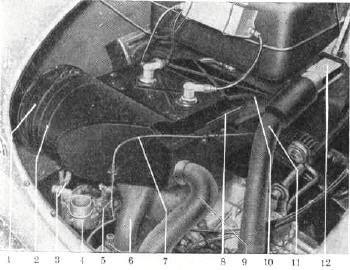

Bild M 11. Motorhaube öffnen

(1) Griff für Seilzug (2) Blinker-Relais (3) Steckdose - Arretierhebel für Motorhaube nach rechts drücken (12/1) und Haube

hochstellen.

Bild M 12. Motorhaube öffnen

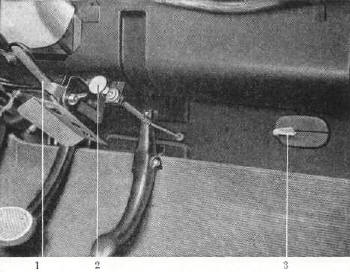

(1) Arretierhebel nach rechts drücken - Kraftstoffhahn (13/3) schließen, Kraftstoffschlauch am Vergaser durch

Lösen der Hohlschraube (14/1) abschrauben und auf den rechten Radkasten

ablegen.

Bild M 13. Kraftstoffhahn schließen

(1) Betätigungshebel für Warmluftregulierung

(2) Betätigungsknopf für Warmluftregulierung

(3) Kraftstoffhahn

Bild M 14. Kraftstoffleitung abschließen

(1) Hohlschraube

(2) Kraftstoffschlauch - Batteriedeckel abnehmen, Minusklemme lösen, Klemme mit Kabel vom Pol abnehmen.

- Metallschläuche für Warmluftheizung abnehmen, im Regal aufbewahren.

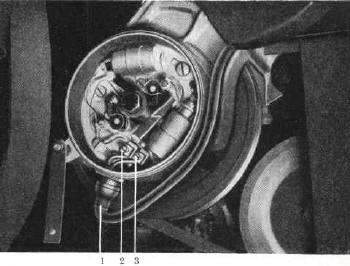

- Leitung Spulenkasten-Unterbrecher am Unterbrecher (15/1 u. 2) abklemmen.

Leitung auf dem rechten Radkasten ablegen. Ab Motor-Nr. 51-64 225 Leitung am

Spulenkasten abschließen. Zündkabel von Zündkerzen und Spulenkasten abziehen

und im Regal ablegen.

Luftfilter abschrauben.

Bild M 15. Leitungen am Unterbrecher abklemmen

(1) Gummischutzkappe

(2) Klemme für Unterbrecher Nr. 2

(3) Klemme für Unterbrecher Nr. 1 - Splint (16/1) aus Hebel (16/2) auf Schaltrohr (16/4) herausziehen.

Schaltrohr samt Hebel nach hinten schieben, bis der Hebel aus der Gummirolle

und das Schaltrohr aus der Gummiführung im Schaltdom herausgeführt sind.

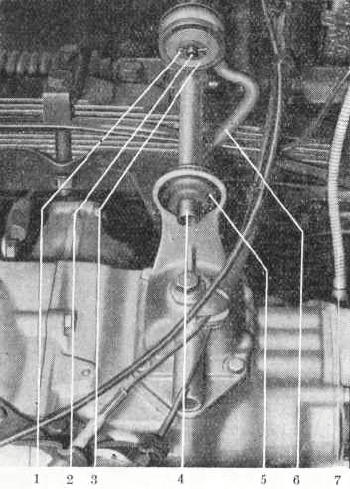

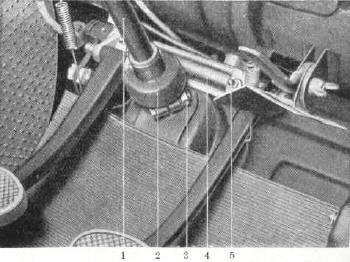

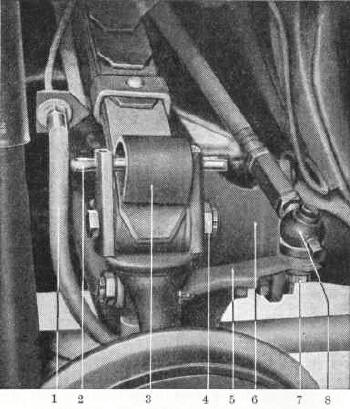

Bild M 16. Getriebe-Schalthebel abschließen

(1) Splint

(2) Hebel auf Schaltrohr

(3) Scheibe

(4) Schaltrohr

(5) Wulstring

(6) Getriebe-Schalthebel

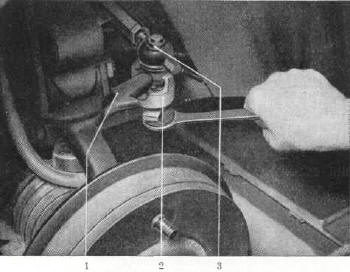

(7) Tacho-Antriebsspiral - Seilzug (17/1) für Drosselklappenbetätigung am Drosselklappenhebel

aushängen. Führungsschlauch (17/2) am Lüftergehäuse abschrauben,

Schlauchschelle (17/3) am Lüftergehäuse lösen und Seilzug auf den linken

Radkasten ablegen.

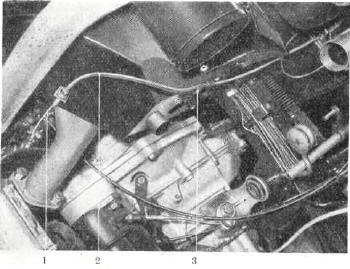

Bild M 17. Seilzug für Drosselklappen-Betätigung abschließen

(1) Seilzug

(2) Führungsschlauch für Seilzug

(3) Schlauchschelle - Seilzüge für Startvergaser (18/1), Kupplungs- und Freilaufbetätigung (18/2

u. 3) lösen und ebenfalls auf dem linken Radkasten ablegen.

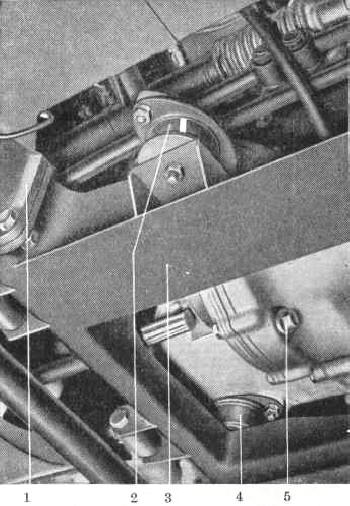

Bild M 18. Seilzüge für Startvergaser für Kupplung und Freilauf abschließen

(1) Seilzug für Startvergaser (2) Seilzug für Kupplung

(3) Seilzug für Freilauf - Stoßdämpfer (19/1) und Fangbänder (19/2) rechts und links am Querlenker

abschrauben. Tachometerantriebswelle (16/7) abschrauben und auf linken

Radkasten ablegen.

Bild M 19. Stoßdämpfer und Fangband abschrauben

(1) Stoßdämpfer (2) Fangband - Motorabdeckblech abschrauben (5 Schrauben 9 mm SW).

Bei neuer Ausführung 9 Schrauben. - Vorschalldämpfer (20/4) mit Rohrleitung abschrauben und abnehmen.

2 Schrauben am Auspuffkrümmer 2 Schrauben für Gummiaufhängung 1 Schraube für Rohrschelle - Leitungen am Anlasser (20/3 u. 6) abklemmen und Massekabel am

Getriebegehäuse (20/8) abschrauben. Leitungen an der Lichtmaschine abklemmen.

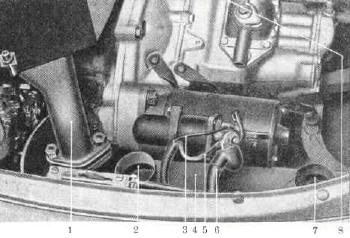

Bild M 20. Vorschalldämpfer abschrauben

(1) Auspuffkrümmer

(2) Warmluft-Eintrittsstutzen

(3) Leitung Nr. 50

(4) Vorschalldämpfer

(5) Leitung Nr. 30

(6) Batteriekabel +

(7) Warmluft-Austrittsstutzen

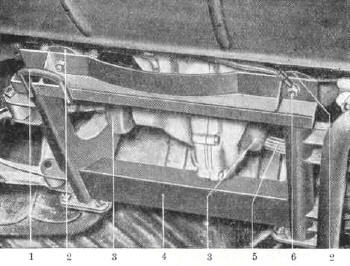

(8) Massekabel am Getriebe - Bremsölleitungen (21/3 u. 5) für Vorderradbremse am Hauptbremszylinder

(21/4) abschrauben.

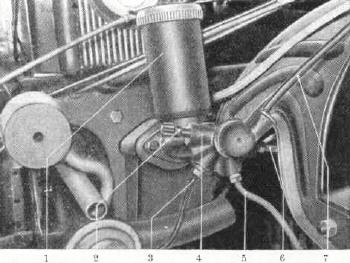

Bild M 21. Hauptbremszylinder — Bremsflüssigkeitsleitungen

(1) Bremsflüssigkeitsbehälter

(2) Entlüftungsschraube

(3) Bremsflüssigkeitsleitung

(4) Verteiler-Ringstutzen

(5) Bremsflüssigkeitsleitung

(6) Bremsflüssigkeitsleitung

(7) Leitung zum Bremslicht-Schalter - Schraube M 8 (14 mm SW) für Kupplung (22/3) an der Lenksäule (22/1)

abschrauben. Lenksäule komplett nach oben aus dem Ritzel herausziehen.

Bild M 22. Lenksäule abschließen

(1) Lenksäule

(2) Kupplung

(3) Schraube für Kupplung

(4) Fußhebelwelle

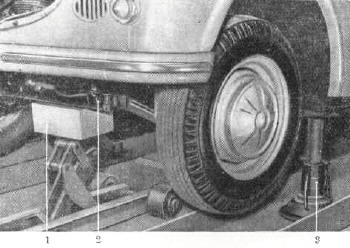

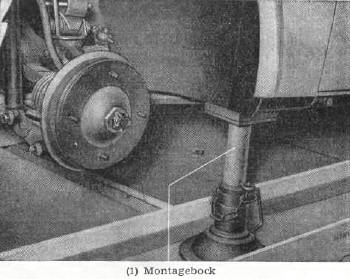

(5) Schmierkopf - Karosserie an beiden Seiten mit Wagenheber anheben und mit Montageständer

unterbauen; bis etwa die Vorderfeder entlastet ist (23). Unter Hilfsrahmen

Wagenheber untersetzen.

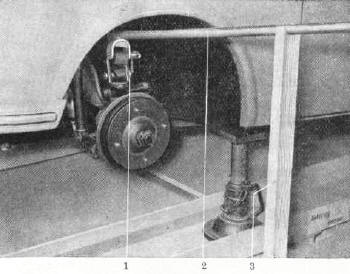

Bild M 23. Vorderwagen hochbocken

(1) Hartholzklotz

(2) Hilfsrahmen

(3) Montagebock - 6 Befestigungsschrauben für Hilfsrahmenbefestigung an der Bodenplatte

abschrauben (17 mm SW). Triebwerkblock mittels Wagenheber (23) absenken und

aus der Karosserie herausfahren.

Anmerkung : Zum Anheben der Karosserie kann jede Werkstatt das in der nebenstehenden Abbildung gezeigte Gerät selbst anfertigen. Der Ausbau des kompletten Triebwerkblocks wird dadurch beschleunigt (24).

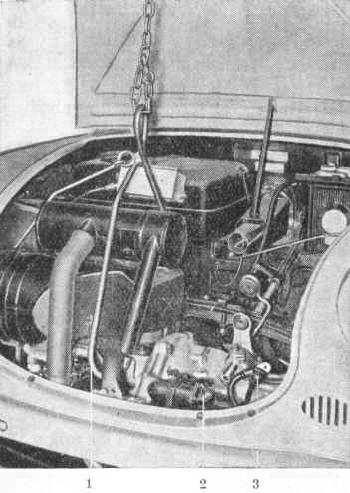

Bild M 24. Vorderwagen mittels „Galgen" hochbocken

Einbau:

Der Einbau des Triebwerkblocks erfolgt in umgekehrter Reihenfolge des Ausbaus, wobei folgende Punkte zu beachten sind:

- Für den Fall, dass an den Lenkgestängen gearbeitet wurde, ist die Vorspur einzustellen (5• • •7 mm bei unbelastetem Fahrzeug).

- Die Bremsanlage ist zu entlüften.

- Die Leitungen für Anlasser, Lichtmaschine und Zündverteiler sind laut

Schaltplan oder laut der bei der Demontage angebrachten Markierungen

anzuklemmen.

Die Masseleitung am Getriebe ist gründlich zu säubern.

3.4. Motor mit Getriebe komplett aus- und einbauen

Ausbau :

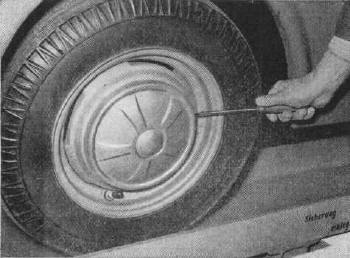

- Radzierdeckel von den Vorderrädern abnehmen. Beachte: Schraubenzieher in

eine der 3 vorhandenen Nuten (25) einsetzen, Deckel abdrücken. Radmuttern an

beiden Vorderrädern lösen.

Bild M 25. Rad-Zierdeckel abnehmen - Vorderwagen mit Wagenheber anheben. Montageböcke (26) untersetzen.

Radmuttern abschrauben, Vorderräder abnehmen.

Bild M 26. Vorderwagen hochgebockt - Kronenmuttern (27/7) für Kugelgelenk am Spurstangenhebel rechts und links

entsplinten und abschrauben Kugelgelenk (27/8) mit Sonderwerkzeug WE 50437

(28/2) aus dem Spurstangenhebel herausdrücken.

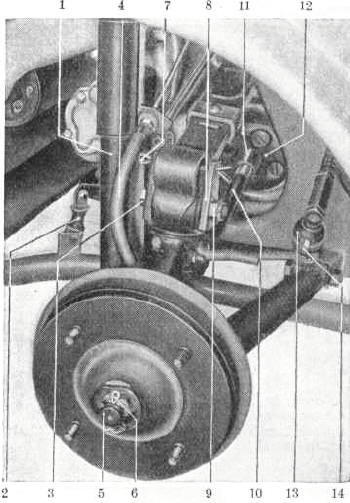

Bild M 27. Schwenklager von Vorderfeder abbauen

(1) Bremsschlauch

(2) Splint (Federbruchsicherung)

(3) Federlage, als Bruchsicherung ausgebildet

(4) Kronenmutter für Lagerbolzen

(5) Lenkhebel

(6) Hilfsrahmen

(7) Kronenmutter für Kugelbolzen

(8) Kugelgelenk an Spurstange

Bild M 28. Kugelgelenk aus Lenkhebel drücken

(1) Lenkhebel

(2) Sonderwerkzeug WE 50 437

(3) Kugelgelenk - Kronenmutter (27/4) für Lagerbolzen für Vorderfeder entsplinten,

abschrauben und Bolzen herausschlagen.

Splint als Federbruchsicherung herausnehmen. - Schwenklager komplett nach außen abkippen, bis das Keilnabenprofil der

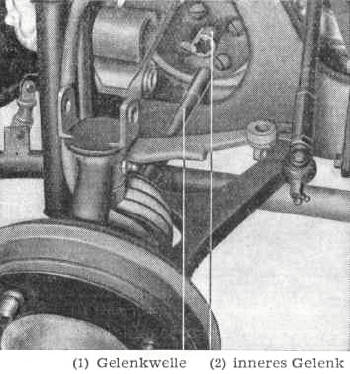

Gelenkwelle aus dem inneren Gelenk herausgeführt ist (29).

Bild M 29. Schwenklager nach außen abgekippt - Arbeitsvorgang 3.3., Arbeitspunkte 1• • •9 und 13 ausführen.

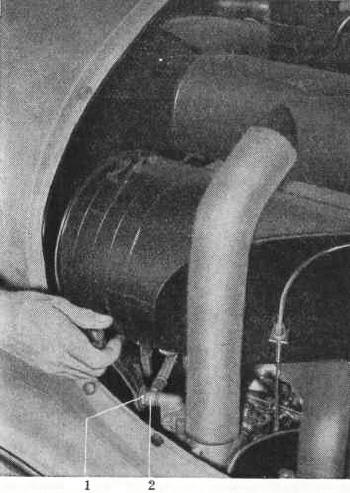

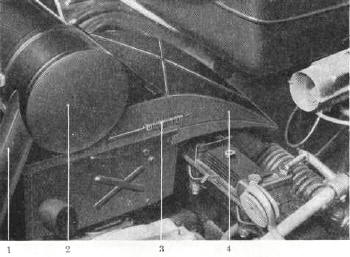

Beachte: Die Leitungen an der Lichtmaschine werden erst abgeklemmt, nachdem der Motor etwa 200 mm hoch angehoben ist. - Spiralfedern (30/3) für die Halterung des Heizungskastens bzw.

Luftleitbleches aushängen, Heizungskasten bzw. Luftleitblech (30/4) abnehmen.

Bild M 30. Heizungskasten ausbauen

(1) Schnorchel für Ansauggeräuschdämpfer

(2) Ansauggeräuschdämpfer

(3) Spiralfeder für Halterung des Heizungskastens

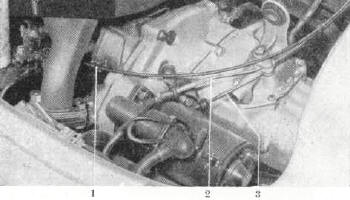

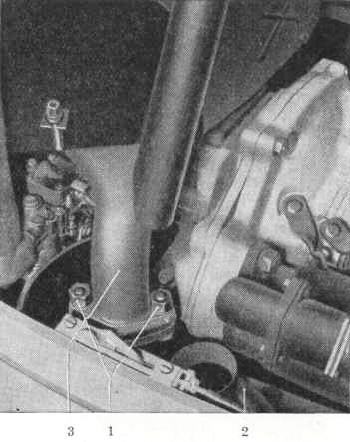

(4) Luftleitblech - Befestigungsschrauben (31/1) für Vorschalldämpfer am Auspuffkrümmer (31/3)

abschrauben (17 mm SW).

Bild M 31. Vorschalldämpfer abschrauben

(1) Befestigungsschrauben für Vorschalldämpfer am Auspuffkrümmer

(2) Vorschalldämpfer (3) Auspuffkrümmer - Tachometerantriebswelle am Getriebe abschrauben und auf linken Radkasten ablegen.

- Vordere Motoraufhängungen (32/2) am Hilfsrahmen (32/4) abschrauben.

Von der linken vorderen Motoraufhängung die Aufhängung für Auspuffrohr abschrauben (14 mm SW).

Bild M 32. Vordere Motoraufhängung abschrauben

(1) Abschleppöse

(2) vordere Motoraufhängungen

(3) innere Antriebsgelenke

(4) Hilfsrahmen

(5) Keilnabenprofil der Gelenkwelle

(6) Massekabel - Hintere Motoraufhängung (33/2) am Getriebe und Hilfsrahmen abschrauben

und herausnehmen.

Bild M 33. Hintere Motoraufhängung abschrauben

(1) Flansch für Fahrschemelbefestigung

(2) Motoraufhängung, hinten

(3) Hilfsrahmen

(4) Motoraufhängung, vorn links

(5) Getriebeöl-Ablassschraube - Motor anhängen und mittels Flaschenzug anheben und ausführen.

Beachte: Nachdem der Motor etwa 200 mm angehoben ist, Leitungen an der Lichtmaschine abklemmen.

Bei P 60

Ausbau: Punkte 4 und 5

Beim Ausbauen sind, bevor die Schwenklager nach außen abgekippt werden, die

Gelenkmanschetten am Getriebegehäuse zu lösen.

Dann Schwenklager nach außen abkippen, bis Gelenkwelle aus dem

Ausgleichgehäuse herausgeführt ist.

Einbau: Punkt 1

Gleitsteine vor Einbau auf Bolzen aufstecken und nach dem Einführen Hohlraum mit Fett füllen. Mit Einsatz des Synchrongetriebes gelangten neue Motoraufhängungen zum Einbau. Vorn werden 2 Oval- und hinten ein Rundlager eingebaut. Die Ovallager werden auch als Ersatz für die vorher gebauten Typen verwendet.

Einbau:

Der Einbau des Motors mit Getriebe erfolgt in umgekehrter Reihenfolge des Ausbaus, wobei folgende Punkte zu beachten sind:

- Beim Einbau der Motoraufhängungen ist zu beachten, dass die mit Farbe

bezeichnete Aufhängung hinten, also unter dem Getriebearm, einzubauen ist.

Die Shorehärte für die beiden vorderen Motoraufhängungen ist niedriger als die der hinteren Aufhängung. Bei Verwechselung der Motoraufhängungen kann beim Anfahren mit dem ersten oder Rückwärtsgang ein Reißen oder Rucken der Kupplung auftreten.

Bild M 34. Motor anhängen zum Ausheben

(1) Anhängevorrichtung

(2) Klemme 30

(3) Batteriekabel + - Vorspur kontrollieren, gegebenenfalls einstellen (5• • •7 mm bei unbelastetem Fahrzeug).

- Massekabelanschlüsse am Getriebe und an der linken vorderen Motoraufhängung sind gründlich zu säubern.

- Hebel auf Schaltrohr und Schaltrohr sind mit säurefreiem Fett zu fetten.

- Beim Einschieben des Keilnabenprofils der Gelenkwelle ist darauf zu

achten, dass das Weitwinkelgelenk der äußeren Gelenkwelle in der gleichen Ebene

liegt wie der Mitnehmer im Gummigelenk.

Beachte: Das Splintloch (35/6) in der äußeren Gelenkwelle steht senkrecht zum Weitwinkelgelenk, deshalb ist das Splintloch bzw. der Splint (35/6) vor dem Einschieben des Keilnabenprofils in die gleiche Ebene zu stellen wie der äußere Mitnehmer des Gummigelenks (35/11).

Bild M 35. Keilnabenprofil der Gelenkwelle in inneres Gelenk richtig einführen

(1) Teleskop-Stoßdämpfer

(2) Aufhängung für Auspuffrohr

(3) Lagerbolzen für Vorderfeder

(4) Bremsschlauch

(5) äußere Gelenkwelle

(6) Splint (in senkrechter Stellung)

(7) Splint (als Federbruchsicherung)

(8) Halteblech für Federbruchsicherung

(9) Kronenmutter für Lagerbolzen

(10) Keilnabenprofil der Gelenkwelle

(11) inneres Gelenk (Markierung)

(12) äußere Schale des inneren Gelenkes

(13) Kugelgelenk an Spurstange

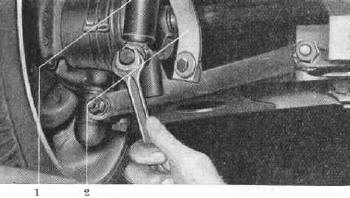

(14) Lenkhebel - Vor dem Festziehen des Lagerbolzens für die Vorderfeder ist die

Vorderfeder mit Vorrichtung WE 50 1614 (36/2) anzuspannen, erst dann

Kronenmutter für Lagerbolzen (36/1) festziehen.

Bild M 36. Feder um die Hälfte des gesamten Federwegs spannen

(1) Kronenmutter für Lagerbolzen

(2) Sonderwerkzeug WE 50 1614

(3) Holzlatte zum Abstützen

3.4.1. Kolben aus- und einbauen

Ausbau:

- Arbeitsvorgang 3.5.2. „Axialgebläse ausbauen", Arbeitspunkte 1 • • • 6 ausführen.

- Luftfilter abschrauben (4 Schrauben 10 mm SW)

- Zündkabel abziehen.

- Kopex-Schlauch (37/9) für Warmluftführung Heizkasten-Vorschalldämpfer

abnehmen.

Bild M 37. Axialgebläse ausbauen

(1) Spannband zum Axialgebläse

(2) Kühlluftgehäuse

(3) Kraftstoffschlauch

(4) Vergaser

(5) Seilzug für Drosselklappen-Betätigung

(6) Auspuffkrümmer

(7) Führungsschlauch für Seilzug

(8) Spiralfeder für Luftleitblech

(9) Warmluftschlauch vom Heizungskasten zum Vorschalldämpfer

(10) Luftleitblech

(11) Warmluftschlauch vom Vorschalldämpfer zum Verteilerstutzen

(12) Verteilerstutzen - Seilzug (37/5) für Drosselklappenbetätigung abschließen. (Eine

Schlauchstelle und Stellschraube mit Gegenmutter.)

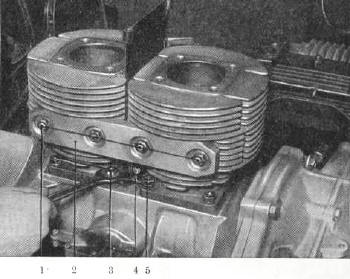

Zwei Spiralfedern (37/8) für Heizungskasten bzw. Luftleitblech (37/10) aushängen. Heizungskasten bzw. Luftleitblech abnehmen. Befestigungsschrauben für Kühlluftgehäuse abschrauben (7 Schrauben 10 mm SW). Zündkerzen herausschrauben, Kühlluftgehäuse abnehmen. - Auspuffkrümmer (38/4) abschrauben, Vier Muttern, 14 mm SW, am Zylinder.

Zwei Muttern, 17 mm SW, am Vorschalldämpfer

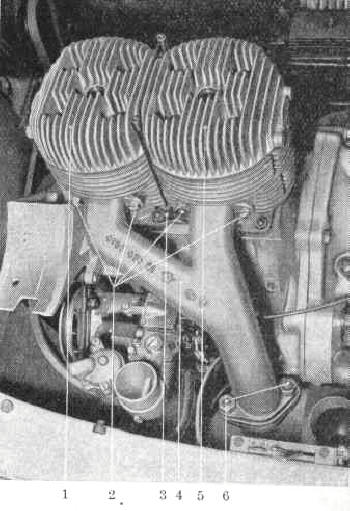

Bild M 38. Zylinderköpfe demontieren

(1) Zylinderkopf für Zylinder Nr. 2

(2) Befestigungsschrauben für Auspuffkrümmer

(3) Lasche für Stützblech

(4) Auspuffkrümmer

(5) Zylinderkopf für Zylinder Nr. 1

(6) Befestigungsschrauben für Vorschalldämpfer - Zylinderköpfe (38/1 u. 5) abschrauben

(je 4 Schrauben, 17 mm SW, Unterlegscheiben). Zylinder köpfe abnehmen, beachte je eine Alu-Dichtung.

Bei einem Teil der 600 cm3 Motoren erfolgte die Abdichtung des Zylinderkopfes ohne die bisher üblichen Alu-Zylinderkopfdichtungen. Die Zylinderköpfe weisen einen angedrehten Bund von 0,3 mm auf, der zur Abdichtung dient.

Es ist darauf zu achten, dass dieser nicht beschädigt wird. - Befestigungsschraube (39/4) für Laschen (39/3) zum Stützblech abschrauben

(10 mm SW).

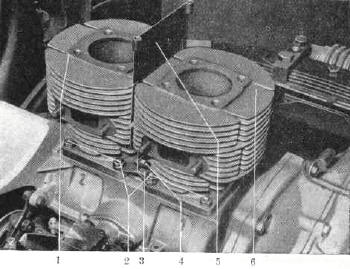

Bild M 39. Zylinder ausbauen

(1) Zylinder Nr. 2

(2) Befestigungsmuttern für Zylinder

(3) Lasche für Stützblech

(4) Befestigungsschraube für Lasche

(5) Stützblech

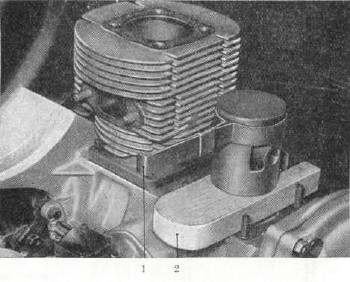

(6) Zylinder Nr. 1 - Zylinder-Fußmuttern (3-9/2) abschrauben (je Zylinder 4 Muttern, 14 mm SW).

Zuerst das Stützblech (39/5) und dann beide Zylinder abheben.

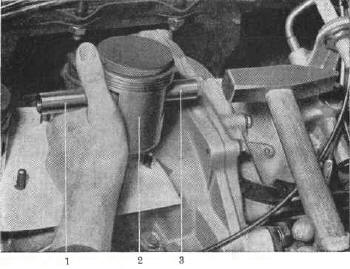

Anmerkung: Die Kurbelgehäuseöffnungen sind mit Pappe gut abzudecken. - Drahtsprengringe vor dem Kolbenbolzen herausnehmen.

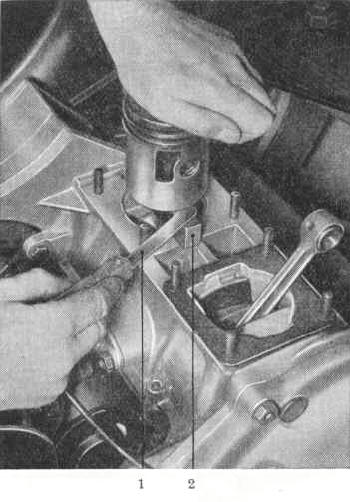

Kolbenbolzen mit Kolbenbolzendorn 4160 000 0/4-W 2 (40/3) herausschlagen. Achtung: Mit der linken Hand (40) Kolben gegen drücken.

Kolben abnehmen.

Bild M 40. Kolben ausbauen

(1) Kolbenbolzen (2) Kolben (3) Kolbenbolzendorn

Einbau:

Der Einbau erfolgt in umgekehrter Reihenfolge des Ausbaus, wobei folgende Punkte zu beachten sind:

- Visierstahl 4160 188 41/4-L 13 in die Pleuelbuchsen einführen. Visierstahl

muss sich leicht in beide Buchsen einführen lassen (41). Gegebenenfalls sind

die Pleuel durch Einführen des Kolbenbolzens in die Buchse und unter

Verwendung des Kolbenbolzendornes 4160 000 0/4-W 2 zu richten (42/2).

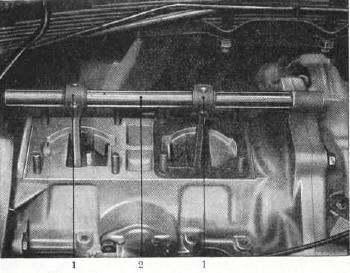

Bild M 41. Pleuelaugen visieren

(1) Pleuelaugen (2) Visierstift - Zum Einführen der Kolbenbolzen in die Kolben sind letztere auf einer

Heizplatte auf rund 50 bis 60 °C zu erwärmen.

Achtung: Das Erwärmen der Kolben im Öl- oder Wasserbad ist verboten.

Die Kolben sind trocken zu behandeln bis zum Start des Motors.

Die Fenster im Kolben müssen in Richtung Auspuffseite stehen. Siehe Markierung auf dem Kolbenboden.

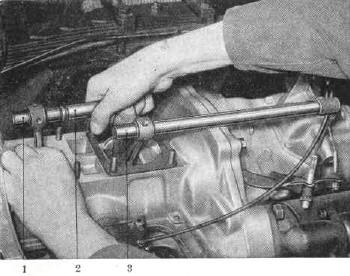

Bild M 42. Pleuelstange ausrichten

(1) Kolbenbolzen (2) Kolbenbolzendorn (3) Visierstahl

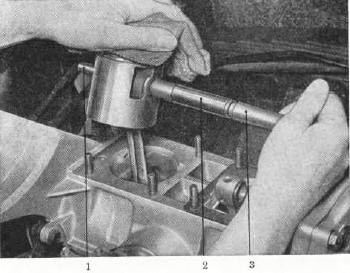

Bild M 43. Kolben angewärmt, Kolbenbolzen einführen

(1) Einführdorn (2) Kolbenbolzen (3) Kolbenbolzendorn - Kolbenbolzen unter Verwendung des Einführdornes 4160 000 0/4 - W 22 und

des Domes 4160 000 0/4 - W 2 einschieben.

Das Eindrücken muss so weit erfolgen, bis die Nut (44/1) im Dorn (44/2) mit dem Kolbenschaft fluchtet.

Bild M 44. Nut im Kolbenbolzendorn

(1) Nut im Kolbenbolzendorn muss mit Kolbenschaft fluchten

(2) Kolbenbolzendorn - Nach dem Aufsetzen der Kolben ist eine Nachkontrolle bezüglich der

Auswinkelung unter Verwendung der Kontrollleiste 150-50.00-09/4 - V

6 und einer Blattlehre durchzuführen.

Bild M 45. Kolben auswinkeln

(1) Blattlehre

(2) Leiste - Sonderwerkzeug Nr. 150-50.00-09/4-V 6 - Vor dem Einsetzen der Kolbenringe in den Kolben ist jeweils das

Kolbenringstoßmaß im Zylinder festzustellen.

Das Stoßmaß ist laut Tabelle zu ermitteln.

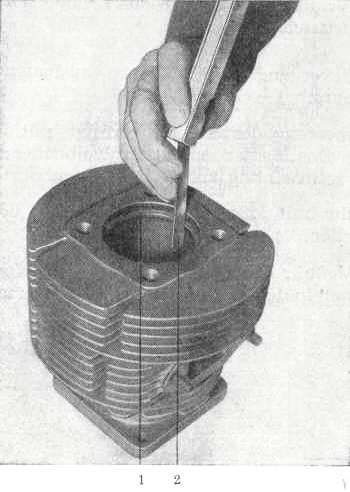

Die Feststellung des Stoßmaßes erfolgt laut nebenstehender Abbildung, wobei der Kolbenring unter Verwendung eines Kolbens genau plan in die Zylinderbohrung einzuführen ist (46).

Bild M 46. Kolbenring-Stoßmaß ermitteln

(1) Kolbenring

(2) Blattlehre - Vor dem Ansetzen der Kolbenringklemme 4160 000 0/3-W 31 sind die

Kolbenring-Stoßnuten in die entsprechenden Stifte zu führen.

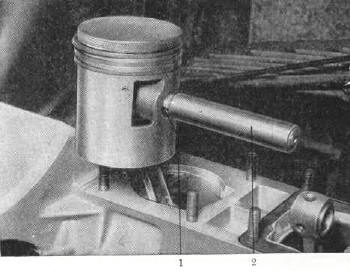

Bild M 47. Zylindermontage

(1) Kolbenringklemme

(2) Holzgabel

Kolbenringklemme ansetzen (47/1) und Zylinder aufsetzen. - Vor dem Festziehen der Zylinder-Fußmuttern sind die beiden Zylinder

mittels Kontrollplatte 4160 000 0/3 - L 7 auf Planfläche der Auspuff-Flansche

auszurichten (48/2).

Bild M 48. Zylinder ausrichten

(1) Muttern für Kontrollplatte

(2) Kontrollplatte

(3) Zylinder-Fußmuttern

(4) Lasche für Stützblech

(5) Zylinder-Fußmuttern