12.1. Allgemeines

Die formgepressten Duroplaststoffteile sind ein mit Textilfaser verstärktes Kunstharzprodukt.

Die hervorragenden Eigenschaften wie

- gute Isolation,

- geringe Wichte,

- günstiges Schwingungs- und Antidröhnverhalten,

- hohe Elastizität,

- absolute Witterungsbeständigkeit

kennzeichnen den Duroplaststoff zum Karosseriebaustoff der Zukunft.

12.1.1. Unfallbeschädigtes Duroplastteil instand setzen

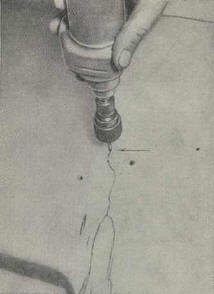

- An den Enden aller Risse mit einem etwa 3 mm-Spiralbohrer je ein Loch bohren (Beseitigung der Kerbwirkung) (19).

- Bruchstelle rechts und links mit Holzraspel oder Schleifscheibe gut anfasen.

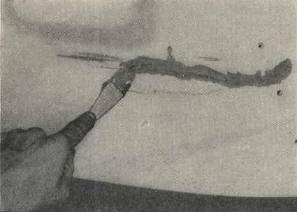

- An dem Riss entlang ist der Lack bis auf den Duroplaststoff zu entfernen (Flachschaber oder Schleifscheibe).

- An der Innenseite am Riss entlang rechts und links etwa je 20 mm breit Lack- und Trennfolie entfernen. (Flachschaber oder Schleifscheibe). Fläche gut aufrauen.

- Aus normalem zunder- und rostfreiem Blech von 0,5 • • • 1 mm Dicke und 30

mm Breite einen Streifen von Risslänge schneiden und auf der zu verklebenden

Seite gut anschleifen, d. h., jegliche Zunder- und Roststellen vom Blech sind

zu entfernen. Dies kann auch durch Sandstrahlen geschehen.

Beachte: Die Blechstreifenlänge soll 200 mm nicht überschreiten. Bei längeren Rissen sind entsprechend mehr Blechstreifen vorzubereiten. - Die vorbereiteten Blechstreifen sind an der Rückseite des zu klebenden Duroplastteiles anzupassen (21).

- Mit Tetrachlorkohlenstoff oder einem sonstigen Entfettungsmittel sind nun die Klebestellen innen und außen gut abzuwaschen (entfetten). Auch die aufgeraute Seite der Blechstreifen mit Entfettungsmittel abwaschen.

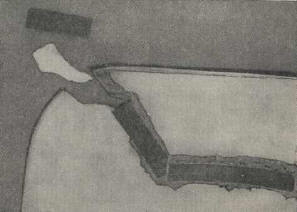

- Nach dem Ansetzen des im Arbeitsvorgang 12.1.2. beschriebenen Klebers wird

die Rückseite des Duroplaststoffes in der vorbereiteten Breite und die

Blechstreifen dünn mit Kleber bestrichen. Die Blechstreifen sind mit leichtem

Druck auf den Duroplaststoff zu pressen.

Die Fuge an der Vorderseite und die gebohrten Löcher (Kerbwirkung) sind mit Kleber erhöht auszufüllen (22).

Anmerkung: Das Aushärten des Klebers bei einer Raumtemperatur von etwa 20 °C dauert etwa 12 • • • 14 Stunden.

Der Aushärtungsprozess kann auf etwa 2 Stunden reduziert werden, wenn die Klebestelle mit einem Infrarot-Dunkelstrahler angestrahlt wird. Der Infrarot-Dunkelstrahler darf nicht mehr als 60 • • • 70 cm an diese Klebstelle herangeführt werden, weil sonst durch Überheizung des Duroplaststoffes Blasenbildung im Stoff selbst und auch im Lack auftreten kann. - Nach der Aushärtung der Klebestelle ist diese mit Schleifscheibe oder Raspel zu glätten, wodurch die Vorbereitung zum Aufbringen der Lackierung gegeben ist.

Bild K 19. Riss abbohren |

Bild K 20. Lack abschleifen |

Bild K 22. Kleber auftragen

Bild K 21. Innenseite mit Blech abdecken

12.1.2. Verarbeitungsvorschrift für den Kleber

Bild K 23. Duroplaststoffteile - Befestigung mittels Blechlaschen und Lochleiste |

Bild K 24. Duroplaststoffteile - Befestigung mittels Treibschrauben |

Als Kleber wird das Epoxyd-Produkt EGK 19 verwendet. Der Kleber wird in pastöser Form geliefert und muss vor der Verwendung mit dem dazugehörenden Härter AH 5 innig vermischt werden. Das Mischungsverhältnis Kleber-Härter = 100: 4 • • • 5, d. h., auf 100 Gramm Kleber sind vier bis fünf Gramm Härter beizumischen.

Das Vermischen erfolgt in einer sauberen Metall- oder Glasschale zweckmäßig mit einem Holzspan oder sauberen Blechstreifen.

Es ist darauf zu achten, dass bei dem Vermischen keine Luftblasen entstehen, weil dies beim ausgehärteten Reparaturstück Löcher zeigen wird.

Schutzmaßnahmen bei der Verarbeitung des Klebers

In einigen Fabrikationsbetrieben haben sich beim Arbeiten mit dem Kleber Hautreizungen wie Pustelbildungen und Schwellungen an den Händen bei einzelnen Arbeitern gezeigt.

Diese Hautaffektion dürfte nur bei besonders überempfindlichen Personen auftreten. Die Ursache der Reizwirkung ist meist der Härter. Es wird darum peinliche Sauberkeit und Sorgfalt bei der Arbeit sowie das regelmäßige Waschen der Hände und Arme mit lauwarmem Wasser und neutraler Seife nach dem Arbeiten empfohlen. Als weitere Vorsichtsmaßnahme empfehlen wir für empfindliche Haut vor Beginn einer solchen Klebearbeit, die Hände mit einer neutralen Fettcreme einzureiben und diese eintrocknen zu lassen.

12.1.3. Auswechseln ganzer Duroplaststoffteile

Allgemeines:

Bei Unfallbeschädigung größeren Umfangs, wo eine Instandsetzung wie unter Arbeitsvorgang 12.1.1. nicht möglich ist, muss das betreffende Duroplastteil ausgewechselt werden.

- Die vorderen und hinteren Kotflügel sind an den Karosserie-Türsäulen

mittels eingepresster Blechlaschen an angepunkteter Lochseite befestigt (23).

Die Befestigung des Radausschnittes erfolgt durch Hohlniete.

Die weitere Befestigung der Kotflügel und auch der Türaußenhaut erfolgt mittels Treibschrauben, welche sich unter den Deck- bzw. Zierleisten befinden. Bei der Türaußenhaut erfolgt die Befestigung zusätzlich noch an den Stirnseiten der Türrahmen mittels Treibschrauben. Diese Treibschrauben sind von dem Dichtgummi an den Türstirnseiten verdeckt (24). - Die seitlichen Zierleisten sind an den Enden mit Schraube und Mutter und an den von innen nicht zugänglichen Stellen mittels Klammern befestigt. Nach dem Lösen der Muttern sind die Leisten samt Klammern aus den Löchern herauszuziehen.

- Zum Ausbau der Duroplastteile sind die entsprechenden Innenverkleidungen sowie die Abdeck- bzw. Zierleisten abzunehmen. Die Hohlniete am Radausschnitt sind mit scharfem Meißel abzuscheren.

Einbau:

- Die Duroplastneuteile haben ein entsprechendes Übermaß und sind an die Karosserie anzupassen. Die Fixierung der Kotflügel ist in der Hauptsache durch die Langlöcher in den angepunkteten Lochleisten gegeben.

- Zur Abdichtung der Duroplastteile wird das nicht vulkanisierte Gummiband

verwendet. Zum Abdichten der Radausschnittpartie ist Karosseriekleber zu

verwenden.

Es ist besonders darauf zu achten, dass der Radkasten nach der äußeren Kontur der Duroplastteile auszurichten ist. - Die Miramid-Leisten bei der älteren Ausführung sind mit Schrauben und Muttern befestigt, während die Zierleisten bei neuerer Ausführung mit Hakennägeln befestigt sind.

- Der Ausschnitt für den Außendrücker ist der Grundplatte des Drückers entsprechend nachzuarbeiten.

12.1.4. Lackieren der Duroplaststoffe

Allgemeines:

Wenn an einer Karosserie einzelne Duroplaststoffteile durch neue ersetzt werden, damit ist besonders auf ein sorgfältiges Entfetten und gutes Anschleifen der Pressstoff-Oberfläche zu achten. Die Teile sind mit einem der bekannten Entfettungsmittel

- Tetrachlorkohlenstoff CCl4,

- Trichloräthylen C2HCl3,

- Perchloräthylen C2CI4

gut zu entfetten (gute Belüftung des Arbeitsraumes ist notwendig, sonst physiologische Schadwirkung). Anschließend ist mit einem sauberen Lappen die Oberfläche des Pressstoffes von den gelösten Fettspuren zu reinigen. Dieser Vorgang muss nach dem Abtrocknen der Oberfläche nochmals wiederholt werden.

Die Qualität der Grundierung ist mitentscheidend für die Haltbarkeit der Lackierung selbst. Es ist deshalb unerlässlich, die glatte Oberfläche des Duroplaststoffes gut aufzurauen.

Bei Reparaturen oder bei Neuteilen ist ein Anschleifen mit mittlerem Schleifpapier (etwa 150er oder 220er) nötig. Eine rationelle Arbeitsweise ist jedoch nur durch Sandstrahlen zu erreichen. Gestrahlt wird mit öl- und fettfreiem Formstrahlsand bei max 3 at (Überdruck) Druckluft. Als Grundiermittel wird lufttrocknender Alkid-Haftgrund verwendet. Auf diese aufgebrachte Grundierung erfolgt nunmehr der Nitroaufbau im üblichen Arbeitsverfahren.